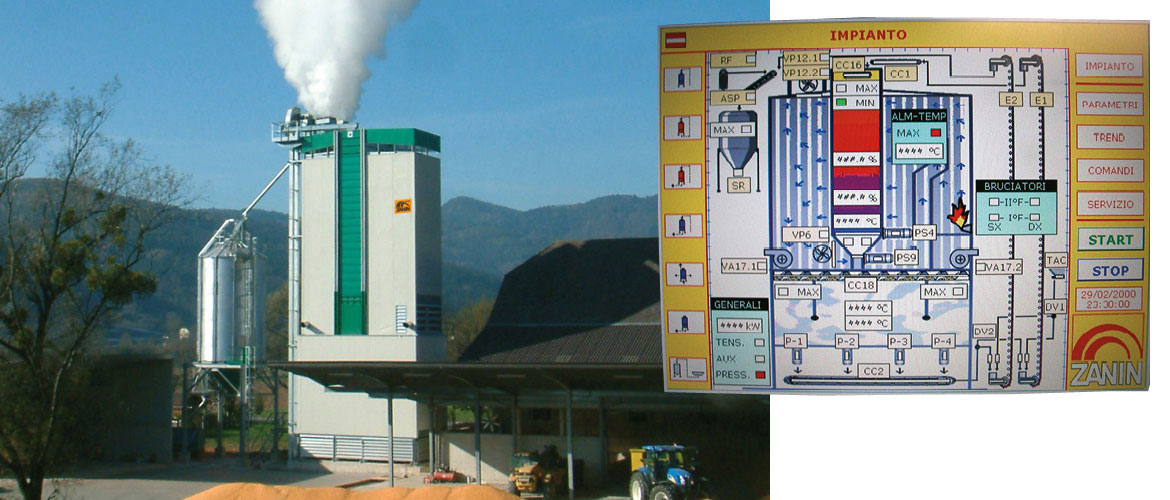

Essiccatoio serie ERCL

A RISPARMIO ENERGETICO CON SISTEMA DRY INCORPORATO

Caratteristiche

Meno consumo di combustibile

Meno consumo di energia elettrica

Meno fessurazioni

Più valore proteico

Più peso specifico

Più prodotto sano

Ottima conservazione in magazzino

Specifiche

Disponibile in varie dimensioni e modelli con portate da 396 a 1320 t/24h.

COMPONENTI

Condotto d'aria

I pannelli che formano le camere dell'aria sono costruiti in: pannelli sandwich in lana minerale parte aria calda e parte aria calda

satura (evita condense e pacciame all'interno della camera).

Le pareti sono lisce sia all'interno che all'esterno.

Le versioni sono: Aluzinc-Zincato-Preverniciato vari colori- Alluminio-Inox 304. All'interno dell'essiccatoio sono previsti montanti

di rinforzo e ballatoi con scala a pioli per controllo e manutenzione.

Ventilatori

Per essiccare, curando al massimo i particolari, il sistema in depressione è il più idoneo per il contenimento delle polveri.

Ogni essiccatoio è dotato di ventilatore-i di tipo assiale a pala variabile, sono di diversi diametri per sfruttare a pieno il

rendimento della macchina, ottenendo minori consumi.

La Zanin si avvale di marche tecnologicamente avanzate nel settore Europeo della ventilazione, per ottimizzare le

caratteristiche dei propri prodotti.

Generatori aria calda

Per essiccare ci sono gruppi di riscaldamento:

- a fuoco diretto

- a fuoco indiretto

- a batterie ad olio diatermico o vapore

I combustibili possono essere a:

- Gas metano

- GPL

- Gasolio

- Olio denso, vegetale o sottoprodotti

- Biomasse

I bruciatori sono di tipo:

- pressurizzato

- a vena d'aria

- speciali per vari tipi di combustibili

Armadio elettrico

L'essiccatoio è dotato di apparecchiature elettroniche con processo di gestione PLC. Sistema elettronico di gestione umidità del

prodotto con misuratore a contatto.

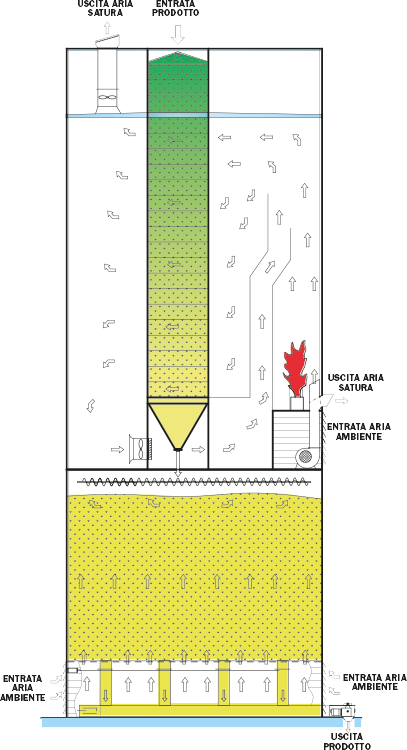

Funzionamento

LA COLONNA DI ESSICCAZIONE è formata da una tramoggia di carico superiore, e da un numero di moduli con all'interno

condotti immersi nel cereale, il quale scende per gravità con un movimento a zig-zag. Il cereale viene investito da un flusso

d'aria calda in controcorrente.

Dividendosi in uscita, la parte superiore del flusso d'aria si disperde in atmosfera, e la parte inferiore va in riciclo.

La quantità di cereale in uscita è predeterminata e regolata da un estrattore pneumatico.

Successivamente il prodotto viene raccolto in una tramoggia di scarico.

Dalla tramoggia di scarico il cereale ancora caldo viene immesso ad intervalli nella sottostante zona di rinvenimento e

successivamente nella zona di raffreddamento, per essere raffreddato lentamente.

La zona di estrazione è integrale, regolata da più estrattori pneumatici, in modo da rendere il più possibile

omogenea la massa di prodotto essiccato in uscita.